電動車部品の特性

| 電動車部品 | |

|---|---|

| 設計 | 日進月歩で設計変更が頻繁 |

| 製法 | 形状取得優先で生産効率はこれから検討 |

| 生産台数 | 1ロット数が少ない |

| 製品径 | 長尺、大径製品があり、プレス等の従来の工法での製作が難しい |

| 製品要求 | 軽量化、冷却性能向上、コスト低減が求められる |

日本スピンドルの技術

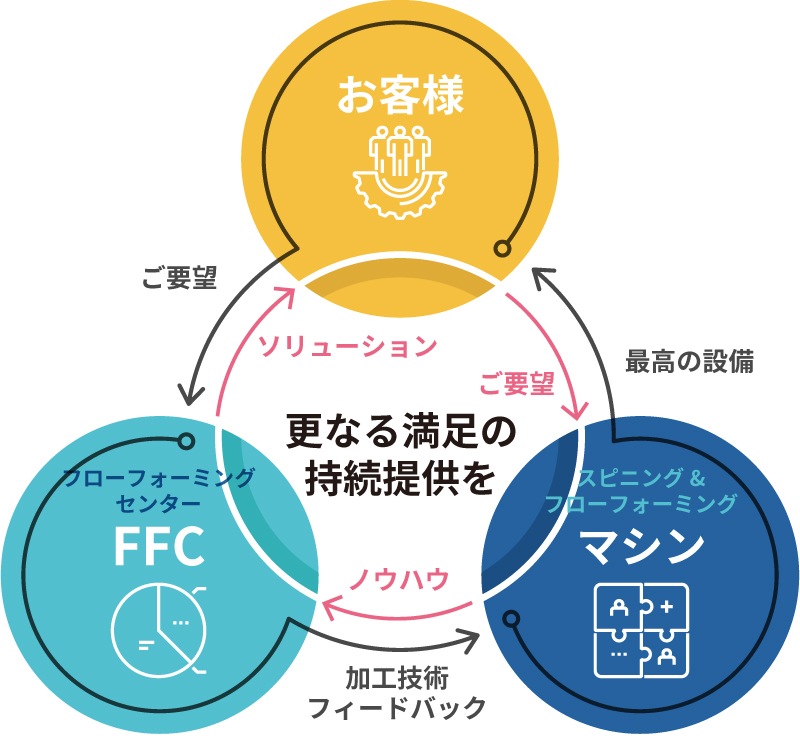

自動車業界は100年に1度の変革期に突入し、さらなるコスト競争力のある工法を模索しておられる事と思います。

「フローフォーミング加工」を活用する事で、本来相反する、軽量化とコストダウンを両立させる事が可能ですので是非ご検討下さい。

| 電動車部品 | |

|---|---|

| 設計 | 日進月歩で設計変更が頻繁 |

| 製法 | 形状取得優先で生産効率はこれから検討 |

| 生産台数 | 1ロット数が少ない |

| 製品径 | 長尺、大径製品があり、プレス等の従来の工法での製作が難しい |

| 製品要求 | 軽量化、冷却性能向上、コスト低減が求められる |

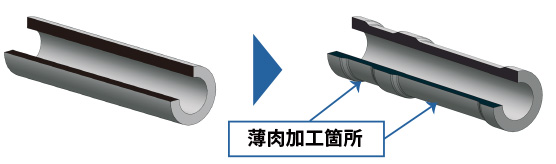

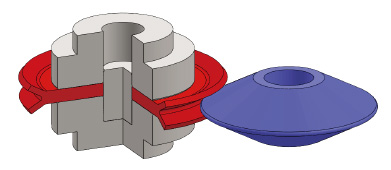

フローフォーミング加工とは、板状や円筒状の金属を回転させ、ローラーを押し当てることで金属を自在に変形させる加工方法です。

フローフォーミング加工には、しごき加工、しぼり加工、裂開加工、増肉加工などがあり、

これらを組み合わせることで様々な形に成形が可能です。

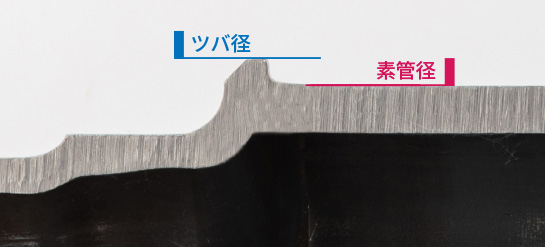

焼き入れ性能の高い高炭素の素材が用いられる為、冷間成形が困難であり、部品形状が多品種に及ぶ為、

逐次成形のフローフォーミングが適している。

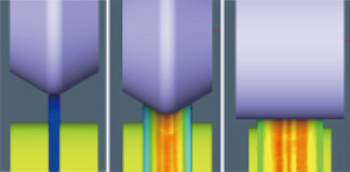

素材を高周波加熱等を用いて加熱し、フローフォーミングで加工する方法です。

温間加工であるため硬い素材も加工可能となり、強度が求められる部品にもご活用いただけます。

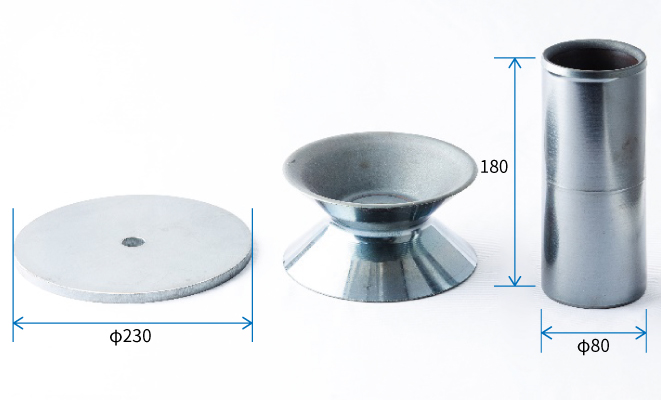

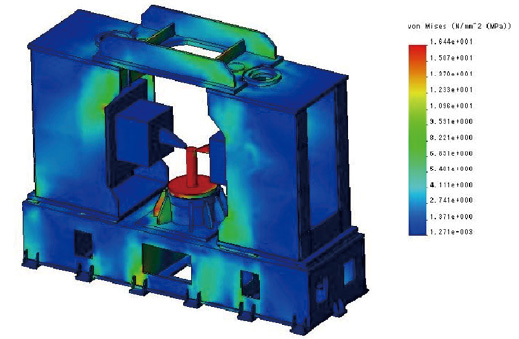

既存のATユニットとエンジン間に搭載する部品の為、偏平大径製品形状が多く、プレス等の従来工法での成形が困難となっています。

フローフォーミング加工であれば、逐次成形の為、製品径による成形荷重の影響は小さく、

コンパクトな設備、安価な金型での加工が可能となります。

平板溶接円筒素材を使用し、内から外へ材料を倒していくフランジ加工を行います。

最後にローラーを押しつけることでフランジ部分を成形します。

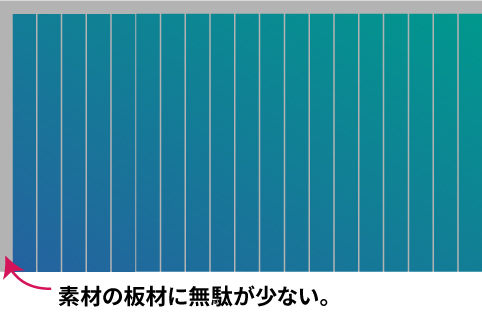

溶接リング材からの加工が可能な為、歩留まりの良い板材から成形が可能です。

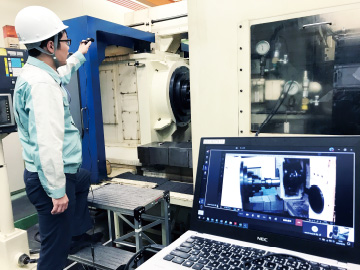

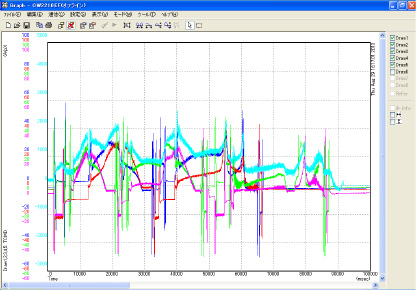

フローフォーミング加工の適応可否を確認する為、自社工場内にテストセンターを保有しています。

専用の開発スタッフとシミュレーション技術を駆使し、製品加工を実現します。

■ 素材径:φ30〜φ1,500 ■ 板厚:0.5mm〜15mm ■材質例:S45C / SPHC / SUS304 / SUS409/アルミニウム / チタン/ニオブ等

※加工品形状により加工可能域は変わります。

その他部品の加工事例は、下記詳細ページをご覧下さい。