电动汽车零部件的特征

| 电动汽车零部件 | |

|---|---|

| 设计 | 技术进步日新月异、设计变更频繁 |

| 制造方法 | 优先考虑如何成形,其次探讨如何提高生产效率 |

| 生产台数 | 每批的生产数量较少 |

| 产品直径 | 大尺寸、大口径的产品,使用冲压等传统工艺的加工难度较大。 |

| 产品要求 | 减轻重量、提高冷却性能并降低成本 |

日本斯频德公司的最新技术

汽车行业正值百年一遇的产业变革期,各厂家都在寻找更具有竞争力的工艺方法。

“旋压工艺”既可以实现产品的轻量化,又可以降低生产成本。原本相互矛盾的两个技术课题,可以同时得到改善,是一种值得推荐的加工方法。

| 电动汽车零部件 | |

|---|---|

| 设计 | 技术进步日新月异、设计变更频繁 |

| 制造方法 | 优先考虑如何成形,其次探讨如何提高生产效率 |

| 生产台数 | 每批的生产数量较少 |

| 产品直径 | 大尺寸、大口径的产品,使用冲压等传统工艺的加工难度较大。 |

| 产品要求 | 减轻重量、提高冷却性能并降低成本 |

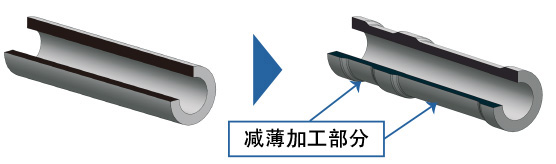

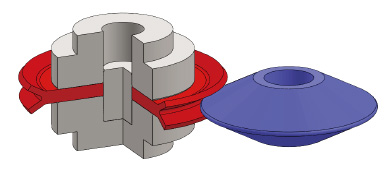

旋压工艺是使用旋压滚轮,对旋转状态下的金属板状材料或管状 材料进行挤压成形的一种独特的金属加工方法。

旋压工艺包括旋压加工、流动旋压、劈开加工、增厚加工等。通过各种加工组合,成形各种形状。

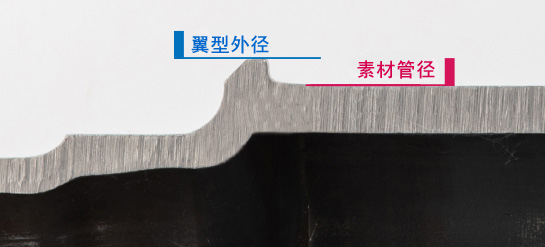

驱动轴多采用高淬火性能的高碳材料,冷成型难度大,零件形状多,适合采用逐步成形的旋压工艺。

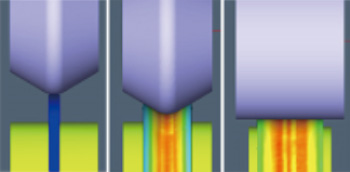

使用高频加热等方法,将材料预热后,再进行旋压加工。

热旋加工,可以加工硬质的材料,多用于高强度要求的零部件加工。

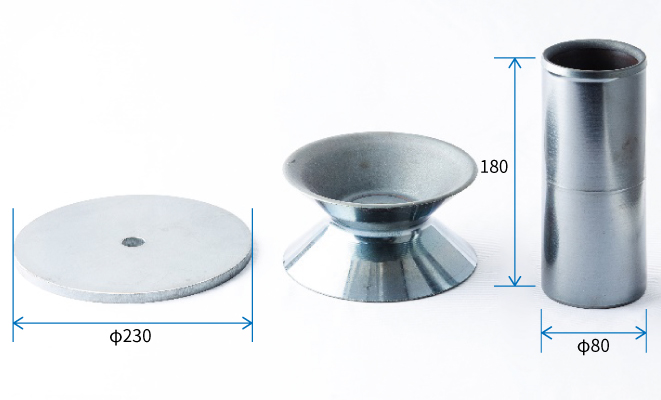

该产品安装在AT单元与发动机之间,形状扁平且直径较大,传统工艺加工难度大。

使用旋压工艺逐次成形,产品直径对加工负荷的影响较小,可以用相对小型的设备 及廉价的模具完成加工。

使用平板焊接圆筒形材料,从内向外倾斜、翻边加工。

最后,通过滚轮挤压,形成法兰。

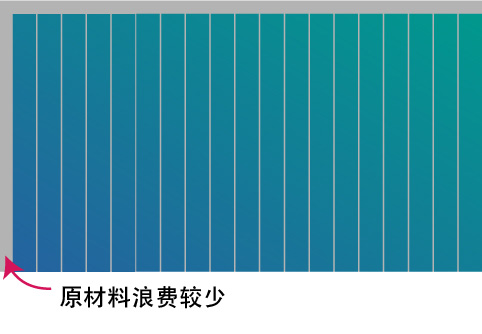

焊接筒形材料的加工,便于提高原材料使用率。

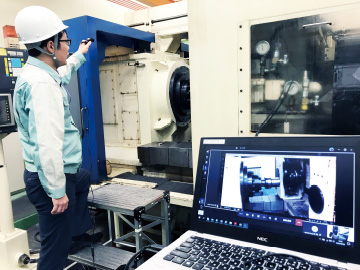

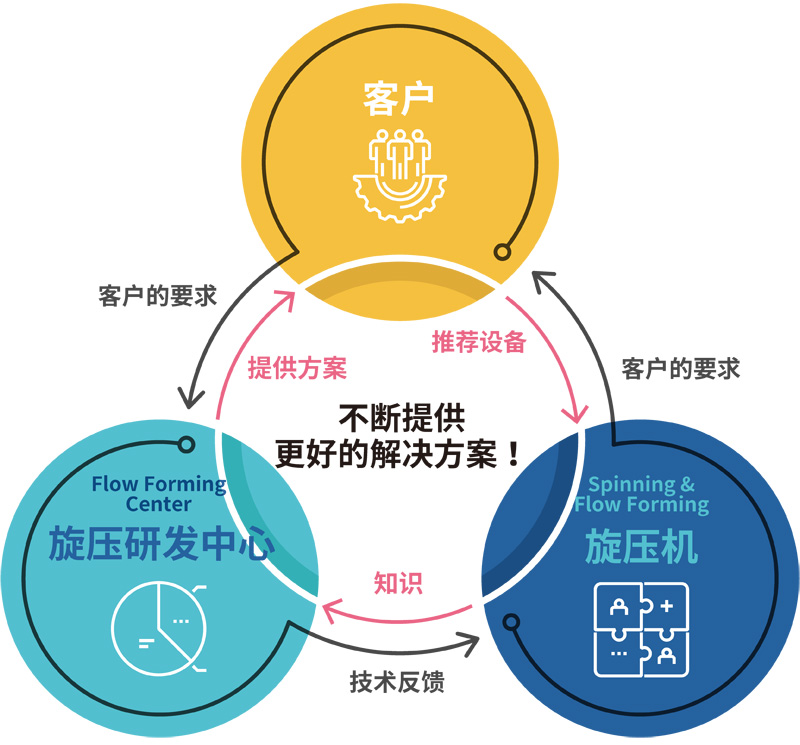

厂内设有旋压研发中心,可以实际确认旋压工艺的适用性。

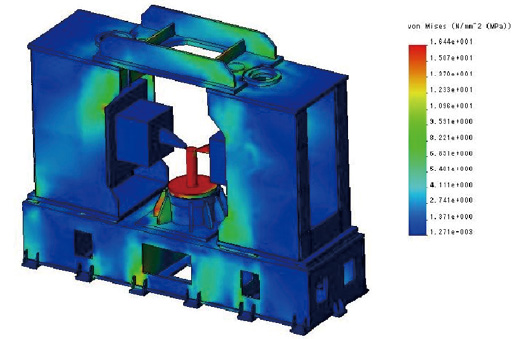

专业研发人员,配以模拟仿真技术,有效实现产品加工。

■ 材料直径:φ30~φ1,500 ■ 板厚:0.5㎜~15㎜ ■材质案例:S45C,SPHC,SUS304,SUS409,铝合金、钛金属、镁金属、铌金属等

※加工产品形状不同,加工领域也会有所变化

其他加工案例,详见以下链接。

https://www.spindle.co.jp/ch/product/industrial/spining-flow.html