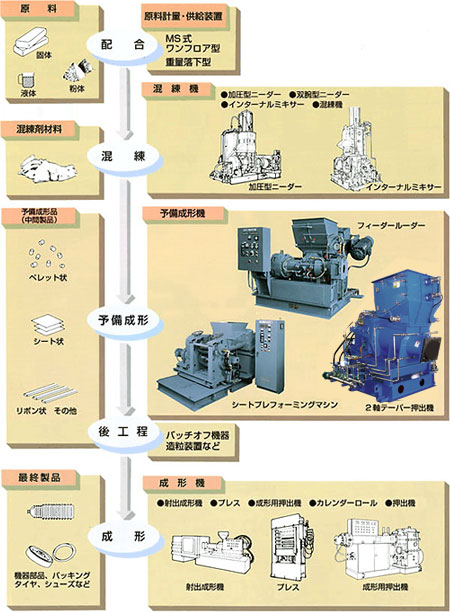

当社では原料の計量から、混練、予備成形(シーティング、ペレタイジング等)、冷却、集積までのトータルシステムの開発に力を注いでおり、混練工程の高品質化と自動化を実現し、生産性の向上、省エネルギー化、工場環境の改善がはかれます。

ゴムの配合練りからシート化、離型処理、冷却、定寸カット、積載まで自動で行なえます。

リボン取りの場合は最後の綾振り装置までの構成になります。

プラスチック、顔料、フィラー、発泡剤、ゴム薬等各種マスターバッチ、CIM、MIM用に混練から造粒まで自動で行なえます。

その他、シート、チューブ形成も可能です。

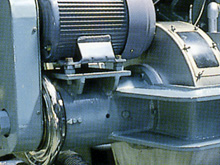

当社独自の2軸テーパースクリューで、大きなカタマリの材料もスムーズに噛み込みます。

ホッパー中に材料がいっぱいに入った状態です。

ホッパー中に材料がいっぱいに入った状態です。 ホッパー中に材料が中程度に減った状態です。一般にはこの程度の量で、次のバッチが投入されます。

ホッパー中に材料が中程度に減った状態です。一般にはこの程度の量で、次のバッチが投入されます。 ホッパー中に材料がほとんど無くなった状態です。

ホッパー中に材料がほとんど無くなった状態です。バッチミキサーからの材料投入後は、連続的流れで生産可能です。

MS式2軸テーパースクリューは、モリヤマが独自に開発したユニークな形状と構造を持つフィーダースクリューです。混練排出材料が投入されるスクリューの根元部はフライトと直径が非常に大きく、投入材料に対して噛み込み、噛み砕きの機能が良く働く構造になっています。スクリュー先端部ではフライトと直径が根元部に対して小さくしぼり込まれた構造になっています。このユニークなテーパースクリューが異方向に回転することによって、材料に適度の圧力比をかけ、次工程への安定した連続供給を可能にしています。このスクリューの採用により従来のシーティングロール工程や、人手によるハンドリングが困難な不定形な混練材料の自動供給が容易にできるようになりました。

用途にあわせて各種の付属機器をフィーダールーダーに取付けることで、ストレーニングや造粒、ペレットの後処理などが行えます。

空中ホットカットペレタイザー

空中ホットカットペレタイザー

押し出されてきたストランドをロータリーカッターで、空気中でペレット状にカットする方式です。

構造概略図

構造概略図

水中ホットカットペレタイザー

水中ホットカットペレタイザー

押し出されてきたストランドをロータリーカッターでペレット状にカットし、温水循環装置でペレットを移送する方式です。

構造概略図

構造概略図

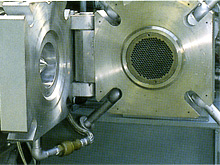

コンパウンド中に混入しているゴミ、不純物を取り除く装置です。ブレーカープレートやスクリーンの交換が自動的に行なえるオートスクリーンチェンジャーの取りつけも可能です。

コンパウンド中に混入しているゴミ、不純物を取り除く装置です。ブレーカープレートやスクリーンの交換が自動的に行なえるオートスクリーンチェンジャーの取りつけも可能です。

2軸テーパースクリュー押出機(2TE)を組み合わせたストレーニングに最適なギア押出しシステム

空中ホットカットペレタイザーでストランドをカットして生産したペレットの冷却装置です。多数の小さな通気穴を持つドラムを回転させ、同時にブロアーで送風しながら冷却します。

空中ホットカットペレタイザーでストランドをカットして生産したペレットの冷却装置です。多数の小さな通気穴を持つドラムを回転させ、同時にブロアーで送風しながら冷却します。

構造概略図

水中ホットカットペレタイザーで生産したペレットの付着水分の脱水装置です。

水中ホットカットペレタイザーで生産したペレットの付着水分の脱水装置です。

ケーシング内壁の面積が大きく、ケーシングとスクリューが非接触型なので、冷却性能に優れています。

MS式2軸テーパースクリュートローラーへッドを組み合わせたSPMは冷却性能を最大限に発揮し、下のグラフと表に表しているように約10℃~30℃の温度降下が可能です。

特にゴムコンパウンドのスコーチ防止に威力があります。

(SPMを組み入れた混練省力化ラインの一例)

MS2軸テーパースクリューとケーシングのクリアランスは、多くのメリットを考慮して、一般のエクストルーダーに比べて非常に大きく設計されています。

既存の混練ラインにもジャストフィットする2TE、SPM、FRは、生産工程の自動化に大きなメリットを発揮します。

様々な産業分野の混練ラインに適応する2TE、SPM、FRは生産工程の合理化に有効なアンダーミキサーエクストルーダーです。

一般の押出機であると、いったんリボン状に加工してから供給する必要がありますが、FRなら混練機で練ったゴムコンパウンドをそのままの形状で投入、ストレーニング作業ができます。

一般の押出機であると、いったんリボン状に加工してから供給する必要がありますが、FRなら混練機で練ったゴムコンパウンドをそのままの形状で投入、ストレーニング作業ができます。

ミキサーで混練したBMCを2TEにそのままのカタチで投入、各種の押出しができ前成形形状に加工できます。

ミキサーで混練したBMCを2TEにそのままのカタチで投入、各種の押出しができ前成形形状に加工できます。

混練機で練ったプラスチック、充填剤などのコンパウンドをFRにそのままの形状で投入、ペレットを生産します。

混練機で練ったプラスチック、充填剤などのコンパウンドをFRにそのままの形状で投入、ペレットを生産します。

一般の押出機は、供給口が小さいので小片にして供給してやらねばなりません。2TEを押出機の供給口に取りつければそのような手間は無くなり、混練機で練った材料はそのまま2TEのホッパーに投入でき、自動で押出機に材料を供給します。

一般の押出機は、供給口が小さいので小片にして供給してやらねばなりません。2TEを押出機の供給口に取りつければそのような手間は無くなり、混練機で練った材料はそのまま2TEのホッパーに投入でき、自動で押出機に材料を供給します。

混練機で練ったゴムコンパウンドをそのままの形状でSPMに投入、スラブシートや前成形シート加工などのしシーティングが行なえます。

混練機で練ったゴムコンパウンドをそのままの形状でSPMに投入、スラブシートや前成形シート加工などのしシーティングが行なえます。

混練機で練ったプラスチックコンパウンドをFRにそのままのカタチで投入、シート状や各種形状に押出し、プレスなどに供給できる状態にします。

混練機で練ったプラスチックコンパウンドをFRにそのままのカタチで投入、シート状や各種形状に押出し、プレスなどに供給できる状態にします。